机器人滚边在汽车行业中的滚边压合工艺

已阅读 10201 次04/25/2018车门是汽车车身的外表装配总成,装配后要求与周边零件保持均匀的门缝间隙和良好的形状面差。包边一般是指对两个钣金件装配(主要是门盖类开闭件的内外板合装)时,采用一个零件的折边包裹住另一个零件周边的方式连接。车门包边是车门总成制造中一项比较特殊的工艺,包边后要求总成表面光顺、平整,没有压伤、凸凹等外表缺陷,还要保证车门形状面和沿周整体尺寸精确稳定。因此,对设备、工装要求很高,同时对车门外板、内板等相关零件的要求也很高,这样才能制造出高质量的车门总成。

机械自动包边:

包边的主要类型有:手工钣金包边;胎具+手工钣金包边;胎具+手持式包边机包边;机械自动包边或车门包边生产线。前三种用于单件或小批量生产,第四种用于大批量生产。

机械自动包边的方式如下所示:

(1)模具包边 由液压机或压床和包边模组成,液压机是通用,包边模是专用。通过液压机的一次成形,由模具完成45°和90°包边,模具包边在日本的一些汽车厂被广泛采用,江淮汽车公司的商用车和乘用车,绝大部分的车门都是依靠专用的包边模具完成包边的。其优点是占地小,更换品种方便,适合多品种生产。

(2)液压式自动包边机 该机构是由液压缸通过连杆机构驱动包边镶块,完成45°和90°包边。这种包边机有两种类型,一种是将45°和90°包边分成两套或三套包边机,通过传输装置或机器人连接,目前神龙汽车公司正在使用该种方法。另一种是将45°和90°包边合在一套包边机上,一次完成车门包边,东风汽车公司轻型车厂和南京跃进汽车厂等厂家都有使用。

(3)电动机式自动包边机 该机构是由电动机通过减速器和连杆机构,驱动45°和90°包边镶块,并有立式框架安装气缸式压紧装置。一次完成45°和90°包边,也可以仅进行压紧或仅进行45°包边。该机构便于调整,包边质量良好,工作状态稳定,但造价高。江淮汽车公司轻卡厂有使用。

(4)机器人滚边 由机器人手臂驱动滚轮将折边辊压并包裹住另一个零件,以实现装配。包边过程一般为两个或三个阶段完成。

机械自动包边机如果通过传输装置和机器人,把零件上线、涂胶、包边、出件等工位连接成线,可形成车门包边生产线或全自动生产线。根据制造情况,线可长可短。机械自动包边机虽然有多种类型,但工作程序基本相同,即零件定位→ 压紧→ 45°包边→ 90°包边。

机器人滚边

包边通常有压边和滚边两种实现形式。压边是传统的模具包边,使用压力机或一些气缸驱动压块将折边压紧,包裹另一个零件达到装配的目的。滚边则是采用滚轮(一般通过机器人手臂驱动)将折边辊压并包裹住另一个零件,以实现装配。通过机器人滚边,不仅可以提高零件(包边部位)成形的外观质量,实现外表面光整平滑,没有压痕、凹陷等缺陷,而且在增加整体强度和刚性的同时,还可以达到保证作业面积小、柔性化制造、缩短调试周期、设备一次性投入较小以及后期的维护维修成本低的目的。机器人滚边技术广泛应用于汽车车身的四门两盖、翼子板、天窗、C柱及轮罩上。江淮汽车某款A级车的车门窗框包边采用的就是机器人滚边。

1.机器人滚边系统

机器人滚边系统主要包括三大部分:滚边夹具系统、滚轮系统、机器人及其控制系统。

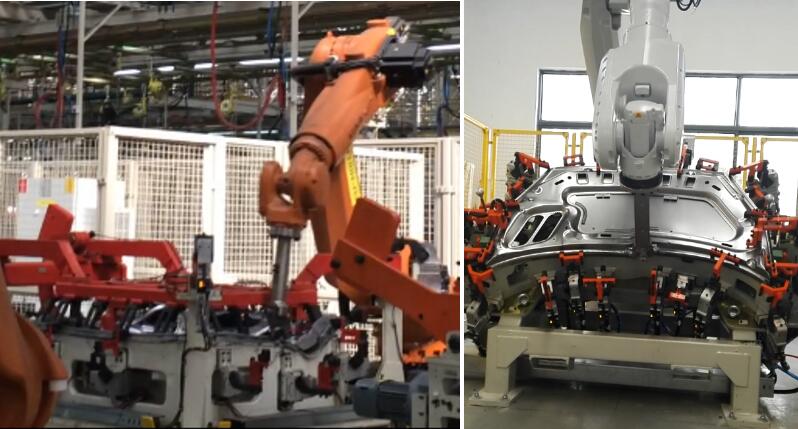

(1)滚边夹具系统 滚边夹具系统是采用机器人滚边技术进行柔性化生产的中心区域,此系统由滚边胎模及定位夹紧部分组成(见图1)。

胎模和夹具

图1 胎模和夹具;

利用机器人进行滚边时,内板件的定位夹紧方式有以下几种方式:

1)胎模上的夹具夹紧:直接用胎模上的夹具夹紧上板件和下板件。

2)外部气缸夹紧:外部气缸带动夹紧单元,压紧工件内板。

3)上胎模夹紧:上胎模压紧工件内板,底模上夹具压紧上胎模。

4)摆臂式夹具夹紧:摆臂带动夹具夹紧上板件和下板件。

5)定位抓具夹紧:利用定位抓具压紧工件内板。

6)滚轮夹紧:两滚轮压紧工件,同时滚压。

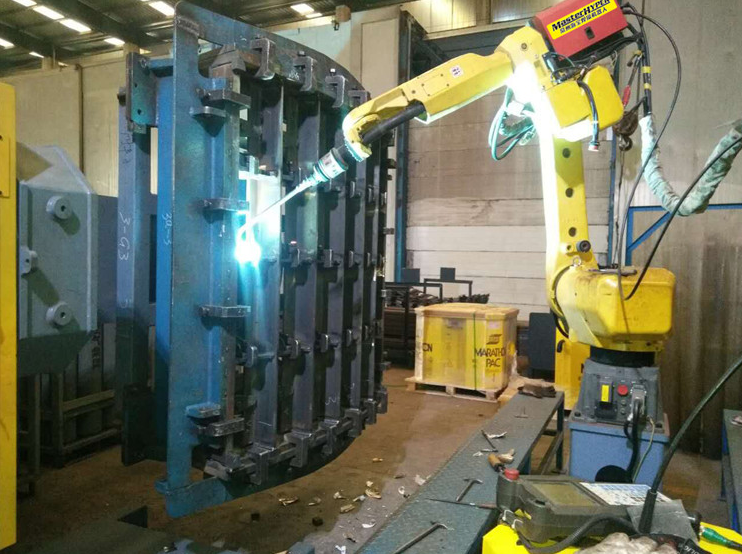

(2)滚轮系统 滚轮系统是负责折边、滚边的部分,由各种不同形状的滚轮组合而成(见图2)。由于滚边技术本身的特点,滚边过程一般分2~4次完成。因此滚轮通常设计为90°轮、60°轮、30°轮、成形轮和专用特殊轮。江淮汽车公司根据产品结构和生产节拍的需求,完成90°的滚边一般分为45°包边和90°包边两个阶段或者30°包边、60°包边和90°包边三个阶段。滚头压紧力一般有三种调整方式,弹簧片调整、气缸缓冲调整和弹簧调整。

滚轮系统

图2 滚轮系统

(3)机器人及其控制系统 机器人控制系统主要用于控制滚轮的运动轨迹,以及机器人与其他相关系统之间的通信。滚边过程由机器人抓持滚轮架执行滚边程序,依次完成整个车门的滚边。

2.机器人滚边缺陷

影响包边工艺的因素包括内外板的材料和预成形、包边接触面条件、包边工具与模具及包边缺陷等。而滚边是一个复杂的薄板成形过程,它不同于简单的薄板弯曲,常常伴有缩进与胀大、弹回与变形、起皱等成形缺陷产生。作为四门两盖类总成装配的最后一道工艺,包边成形质量,即尺寸准确性和表面质量问题影响整车装配的密封性、外观质量等重要性能。

常见滚边缺陷类型:待折边的终止位置在理想位置里面/外面;形状缺陷包边的终止位置在预定包边线位置的下方/上方。

结语

为获得良好的车身装配精度和外观质量,车门的包边压合工艺选择尤为重要。

影响滚边工艺质量主要有以下三方面因素:

(1)零件自身几何特征因素 冲压件翻边高度高易起皱,翻边高度低则会产生包不住,难以满足产品设计要求。

(2)机器人滚边程序编制及参数设定的合理性 滚边压力大会造成零件滚边开裂,滚边压力小则会造成包边过松,滚边起皱。滚边压力控制不匀也易造成涂密封胶过油漆烘烤之后出现气泡,影响滚边零件外观质量。滚压速度快会导致零件滚压部位产生起皱,滚压速度慢会增加零件制造时间,从而提高制造成本。

(3)胎模设计及定位精度 胎模设计形式影响滚边压力稳定性,胎模及滚轮表面质量直接影响滚压件外板的表面质量;定位机构的精度直接影响包边前零件的内外板相互关系,从而影响最终包边的质量。

查看所有评论(总共0条)评论列表